LED -skjermteknologi

Etter å ha blitt pakket, er LED -perler ordnet i et fast mønster på en PCB (trykt kretskort) for å danne en LED -lys. Denne enheten, sammen med den perifere førerkretsen, kalles en LED -modul (også kjent som et LED -brett). Flere LED -moduler, kombinert i et vanlig mønster, sammen med et mottakerkort og strømforsyning, danner en enhet som kalles et LED -skap. En LED -skjerm, konstruert ved å ordne flere LED -skap, kan ikke belyse skjermen for å vise gyldig innhold. Det kreves en dedikert kontroller og videokilde.

Videokilden kan komme fra en datamaskin, spiller, medieserver, kamera eller annen enhet. Disse enhetene sender ut videokilden til en LED -kontroller, som avkoder videokilden, konverterer formatet og kutter bildet. Kontrolleren sender deretter ut det endelige dataformatet som er egnet for LED -skjermen til mottakerkortet i LED -kabinettet. Mottakerkortet styrer deretter lysstyrken og fargen på LED -brikkene, og viser dermed ønsket innhold på LED -skjermen. Figur 1-2-1 viser den topologiske systemstrukturen til en LED-skjerm. Fra perspektivet til hele LED-visningsstrukturen inkluderer LED-visningsteknologi LED-visningskontrollsystemteknologi, LED-drivteknologi, LED-skjermkorreksjonsteknologi, LED-emballasjeteknologi, LED-lys-emitterende brikkteknologi, etc.

LED -visningsindustrikjedestruktur

De forskjellige tekniske koblingene til LED -skjermer er tett integrert for å danne LED -visningsindustrikjeden. Denne bransjekjeden er delt inn i tre segmenter: brikkeenden (oppstrøms), emballasjeenden (midtstrøm) og displayenden (nedstrøms), som vist på figuren.

CHIP -siden refererer først og fremst til epitaksial wafer -produksjon, nærmere bestemt LED -brikkene og relaterte materialer, som er produksjonsprosessen for LED -brikker. Teknologien som kreves for denne bestrebelsen omfatter grunnleggende kunnskap innen kjemi og fysikk, noe som resulterer i en høy teknisk inngangsbarriere og en betydelig innflytelse på utviklingen av hele LED -visningsindustrien.

Emballasjesiden refererer først og fremst til emballasje av LED -brikker, spesielt montering av ED -brikker til individuelle pikselenheter. Produkter som vanligvis er involvert i denne prosessen inkluderer dyppakkede LED-enheter og SMD-pakkede LED-piksler. Denne prosessen bruker spesialiserte prosessteknologier for å forme brikkesiden til en form som letter håndtering og lodde.

Skjermsiden refererer først og fremst til ferdige LED -skjermer, nemlig LED -skjermmoduler, LED -kabinetter og LED -skjermer. Dette segmentet involverer et bredt spekter av bransjer, inkludert førerbrikker, strømforsyninger, kontrollsystemer og maskinvarekapslinger.

Tidslinje for nøkkelutvikling

LED-skjermer har utviklet seg fra ultra-stor utendørs tonehøyde til fin innendørs tonehøyde, og nå til ultra-fin innendørs tonehøyde. Hovedårsaken til dette er at tidlige LED-lysemitterende halvledere led av lav lysende effektivitet og en enkelt fargeskjerm, og begrenser applikasjonen deres til enkle skjermprogrammer, for eksempel tekst-bare døråpningsannonser og trafikkskilt som viser symboler og enkle farger. Først etter effektivitetsproblemet ble løst ble LED-skjermer inn i fullfargetiden. På den tiden var imidlertid prikk tonehøyde med LED-skjermer fremdeles veldig stor, først og fremst brukt til utendørs reklame, informasjonsvarsler og andre applikasjoner som krever ultra-lang avstandsvisning.

Med teknologiske fremskritt og fremveksten av SMD -emballasjeteknologi, har LED -display -pitches vært i stand til å nå P3.9 eller til og med P2.5. Dette tillot LED -skjermer å bli installert på utendørs arenaer med nøye visningsavstander, for eksempel konserter og samfunnsplasser, og noen begynte til og med å bli brukt innendørs. Når prikk tonehøyde med LED -skjermer nådde P2.0 eller under, ble LED -skjermer vanlige på mange innendørs steder, for eksempel rulletrapper for kjøpesenter, butikkinnganger og bedriftsoppstillingslokaler. Kontinuerlig teknologisk innovasjon driver utviklingen av LED -skjermer og deres inntreden i nye felt. Ulike prikkbaner gir forskjellige applikasjonsscenarier, som krever forskjellige teknologier og løser forskjellige problemer.

LED chip -teknologi og dens utvikling

Prinsippet om LED -lysutslipp er enkelt. Først må en LED -brikke ha et PN -kryss. P -regionen er først og fremst hull, mens N -regionen først og fremst er elektroner. Punktet der P- og N -regionene møtes kalles PN -krysset. For det andre, når den fremre skjevheten økes, sprer bærerne i P- og N -regionene seg mot hverandre, noe som får elektroner og hull til å migrere. På dette tidspunktet rekombinerer elektronene og hullene for å generere energi, som omdannes til fotoner og avgitt. Fargen på lyset som sendes ut bestemmes først og fremst av bølgelengden til lyset, som bestemmes av materialet i PN -krysset.

I løpet av LED -utvikling har ChIP -teknologi gjennomgått en rekke nyvinninger og utvikling. Opprinnelig, på grunn av prosesserteknologibegrensninger, var PN -kryssene av LED -brikker store, noe som indirekte påvirket størrelsen på LED -perler. Med kontinuerlig fremgang av prosessteknologi og LED -brikkestruktur, har LED -brikker blitt stadig mindre, til og med når størrelser på 100μm og under.

For øyeblikket er det tre hoved LED -brikke strukturer. Det vanligste er ansiktsstrukturen, etterfulgt av de vertikale og flip-chip-strukturene ,. Face-Up-strukturen er den tidligste brikkestrukturen og brukes også ofte i LED-skjermer. I denne strukturen er elektrodene lokalisert øverst, med følgende sekvens: P-Gan, flere kvantebrønner, N-Gan og underlag. Den vertikale strukturen bruker et metallsubstrat med høy termisk lederivitet (slik som Si, GE og Cu) i stedet for et safirsubstrat, noe som forbedrer effektiviteten til varmedespredning betydelig. De to elektrodene i den vertikale strukturen er lokalisert på hver side av LED -epitaksiallaget. Gjennom N -elektroden strømmer strømmen nesten helt vertikalt gjennom det LED -epitaksiale laget, minimerer sidestrømmen og forhindrer lokal overoppheting. Fra topp til bunn består flip-chip-strukturen av et underlag (typisk et safirsubstrat), N-Gan, flere kvantebrønn P-Gan, elektroder (P og N-elektroder) og ujevnheter. Underlaget vender oppover, og de to elektrodene er på samme side (vendt nedover). Støtene er direkte koblet til basen (noen ganger kalt et underlag, for eksempel et PCB -underlag) nedover, og forbedrer kjernes termiske ledningsevne kraftig og gir høyere lysende effektivitet.

LED -emballasjeteknologi og dens utvikling

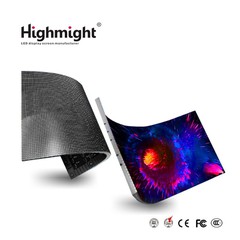

Emballasje er et essensielt skritt i utviklingen av LED -skjermer. Funksjonen er å koble de eksterne ledningene til elektrodene til LED -brikken, samtidig som du beskytter brikken og forbedrer lysende effektivitet. God emballasje kan forbedre den lysende effektiviteten og varmeavledningen av LED -skjermer, og dermed forlenge levetiden. Gjennom utviklingen av LED-skjermer er emballasjeteknologiene som dukket opp i rekkefølge (dobbel in-line-pakke), SMD (Surface Mount Device), IMD (integrert matriksenhet), COB (chip-on-board) og MIP (mikroolert i pakken).

Skjermer ved bruk av DIP-emballasjeteknologi blir ofte referert til som direkteinnsatt skjermer. LED -lampeperler er produsert av produsenter av lampepakke og deretter settes inn i LED PCB med LED -modul og visningsprodusenter. Bølgelodding utføres deretter for å lage dyppende semi-outdoor og utendørs vanntette moduler.

Skjermer ved bruk av SMD-emballasjeteknologi kalles ofte overflatemonteringsskjermer. Denne emballasjeteknikken omslutter tre RGB -lysdioder i en enkelt kopp for å danne en RGB -piksel. Fullfargede LED-skjermer produsert med SMD-emballasjeteknologi tilbyr en bredere visningsvinkel enn de som er produsert med DIP-emballasjeteknologi, og overflaten kan behandles for diffus lysrefleksjon, noe som resulterer i en mye mindre kornet effekt og utmerket lysstyrke og fargeenhet.

Skjermer ved bruk av IMD-emballasjeteknologi kalles ofte alt-i-ett-skjermer. IMD -emballasjeteknologi innkapsler flere RGB -piksler i en stor kopp, i hovedsak faller under paraplyen til SMD -emballasje. I tillegg til å utnytte eksisterende SMD -prosessteknologi, tillater IMD -emballasje en veldig liten piksel tonehøyde, og bryter gjennom den eksisterende SMD -emballasjebarrieren.

Viser ved hjelp av COB -emballasjeteknologi lodder først LED -brikken direkte til PCB og forsegler den deretter med et lag harpikslim. COB -emballasje eliminerer SMD -prosessen med å innkapsling av RGB LED -brikkene i koppen for å danne individuelle piksler, og eliminerer også blanding av lysdioder som kreves med SMD -emballasje. Derfor lider COB -emballasjeteknologi av dårlig display -enhetlighet, og krever LED -skjermkalibreringsteknologi for å adressere dette. Imidlertid er COB -emballasjeteknologi nærmere overflatelyskilder, med hver piksel med en veldig bred lysutgangsvinkel, utmerket beskyttelse og muligheten til å oppnå en veldig liten piksel tonehøyde.

MIP -emballasjeteknologi er faktisk mer et mellomliggende mellom SMD- og COB -emballasjeteknologier. Det innebærer å plassere LED -brikken på en PCB, og deretter kutte PCB i individuelle pikselstørrelser. Dette gir mulighet for blandet belysning som ligner på SMD -emballasje, og sikrer iboende ensartethet samtidig som du sikrer beskyttelse.

LED -driverteknologi og dens utvikling

Driverbrikker blir generelt referert til som sjåfør IC -er. Tidlige LED-skjermer var først og fremst enkelt- og dobbeltfargede, ved bruk av konstantspenningsdriver-IC-er. I 1997 introduserte landet mitt den første dedikerte Driver IC for LED-skjermer i full farge, og utvidet seg fra 16 gråtoner til 8192. Deretter ble konstante strømførere den foretrukne sjåføren for LED-skjermer i full farge, drevet av de unike egenskapene til LED-belysning. Samtidig erstattet mer integrerte 16-kanals drivere 8-kanals drivere. På slutten av 1990-tallet lanserte japanske selskaper som Toshiba og amerikanske selskaper som Allegro og T suksessivt 16-kanals LED konstant strøm-sjåfør IC-er. På begynnelsen av det 21. århundre begynte kinesiske selskaper også masseproduserende og brukte disse driver-IC-ene. I dag, for å ta opp PCB-ledningsproblemene med LED-skjermer med fin tonehøyde, har noen Driver IC-produsenter lansert høyt integrerte 48-kanals LED LED-strøm-driver-IC-er.

I driften av en LED-skjerm i full farge, er førersrollen å motta visningsdata (fra et mottakskort) som er i samsvar med protokollspesifikasjonene og internt genererer PWM (pulsbreddemodulasjon) og gjeldende tidsvariasjoner for å sende ut en PWM-strøm relatert til lysstyrke og grusomme oppdateringshastigheter for å belyse LED-ene. LED-driver IC-er kan deles inn i generelle IC-er og spesialiserte IC-er. Generelle IC-er er ikke designet spesielt for LED-skjermer, men snarere chips som samsvarer med noen av de logiske funksjonene til LED-skjermer. Dedikerte IC-er er designet basert på lysemitterende egenskaper til LED-er og er spesielt designet for LED-skjermer. Følgende diagram viser deres arkitektur. LED-er er strømavhengige enheter, og lysstyrkenes endringer med strøm. Imidlertid kan denne nåværende endringen føre til at bølgelengden til LED -lysbrikken skifter, og indirekte føre til fargeforvrengning. Et sentralt trekk ved dedikerte IC -er er deres evne til å gi en konstant strømkilde. Denne konstante strømkilden sikrer stabil LED-stasjon, eliminerer flimmer og fargeforvrengning, og er avgjørende for bildekvalitet av høy kvalitet på LED-skjermer.

Ovennevnte Driver IC-tilnærming kalles PM (passiv matrise) kjøring, også kjent som passiv kjøring eller passiv stedsbasert kjøring. Med fremveksten av mikro -LED og mini -LED, fortsetter prikkstigningen med skjermer å krympe, noe som øker tettheten av førerkomponenter og kompliserer PCB -ledninger. Dette påvirker påliteligheten, driver fører IC -er mot høyere integrasjon og på sin side teller høyere skanning. Jo høyere skannetall på PM -kjøring, desto verre er visningskvaliteten.

Er kjøring, også kjent som aktiv kjøring eller aktiv stedsbasert kjøring. Sammenligning mellom AM og PM -kjøring. Fra et menneskelig perspektiv fremstår AM-kjøring flimmerfri og er mer behagelig for øyet. Det bruker også mindre kraft. På grunn av dens høyere integrasjonstetthet krever jeg færre chips.

LED Display Control System Technology og dens utvikling

LED -skjermkontrollsystemer er nøkkelen til å oppnå utmerket bildekvalitet, og forbedring av bildekvalitet oppnås i stor grad gjennom kontrollsystemet. Et grunnleggende kontrollsystem består av kontrollprogramvare (vertsdataprogramvare), en kontroller (uavhengig masterkontroll) og et mottakerkort. Kontrollprogramvaren konfigurerer først og fremst forskjellige visningsparametere; Kontrolleren utfører først og fremst bildesegmentering på videokilden; og mottakerkortet sender ut videokilden som er sendt av kontrolleren i henhold til en spesifikk tidssekvens, og lyser dermed hele skjermen.

Kontrollerutviklingshistorikk

Kontrollsystemer, som fungerer som det "sentrale systemet" for LED -skjermer, dukket opprinnelig opp i form av brett, med typiske produkter som Nova Nebulas MSD300. Senere, etter hvert som visning av pikselplasser og applikasjonsscenarier utviklet seg, dukket det opp chassisbaserte kontrollere gradvis, med typiske produkter som Nova Nebulas McTrl600. Senere, da LED-skjermer kom inn i innendørs og små leieapplikasjoner, var det etterspørsel etter enkle visningsjusteringer, og kontrollerformfaktoren utviklet seg, og la til feilsøkingsfunksjoner for frontpanel. Typiske produkter inkluderer Nova Nebulas McTrl660. Når visning av piksel tonehøyde fortsetter å krympe, øker antallet 4K -skjermer på markedet. Dette har økt lastekapasiteten til en enkelt kontroller, og krever en kontroller som er i stand til direkte håndtering av 4K -oppløsning. Følgelig har 16-portkontrollere dukket opp, med et typisk eksempel som Nova Nebula McTrl4K. Når visning av pixel tonehøyde fortsetter å krympe og applikasjonsscenarier utvides, øker også ytelseskravene for kontrollere. Kontrollere med videobehandlingsfunksjoner dukker opp, med typiske produkter som Nova Nebula V700, V900 og V1260. Noen prosjekter krever også spleisemuligheter for storskjerm, noe som fører til fremveksten av kontrollere med både spleising og videobehandlingsmuligheter. Typiske produkter inkluderer Nova Nebula H2-, H5- og H9 -serie skjøtingskontrollere.

Utviklingen av mottakerkort

I historien til mottakerkort, siden LED-skjermer opprinnelig først og fremst ble brukt utendørs, for enkel installasjon og vedlikehold, inneholdt de fleste mottakerkort innebygde hub-grensesnitt, for eksempel Nova Nebula DH426. Da LED -skjermer gikk over fra utendørs til innendørs bruk, ble krav til bildekvalitet, båndbredde og struktur stadig strengere. Dette førte til fremveksten av mottakerkort med grensesnitt med høy tetthet, noe som resulterte i mindre størrelser, for eksempel Nova Nebula Armor-serien. Med fremveksten av nye pixel tonehøyde og emballasjeteknologier, har LED-skjermer i økende grad blitt brukt i avanserte applikasjoner som hjemmekino, utdanning og helsevesen, og støttet høyere krav til kontrollsystemer. Disse kravene krever ikke bare høyere bildekvalitet, men også høyere bildefrekvens for å sikre en bedre og mer realistisk representasjon av verden. Dette nødvendiggjør mottakerkort med høyere båndbredde, for eksempel Nova Nebula Ca 50 5 g mottakerkort.

Med avansementet av Mini LED og Micro LED -teknologier blir kravene til LED -skjermer stadig strengere, og krever ikke bare høyere bildekvalitet og større båndbredde, men også tynnere, mer ergonomiske og mer fleksible strukturelle design. Dette har nødvendiggjort bruken av mottakerkort på kontrollnivå for å oppfylle disse markedskravene.